نگاهی عمیق تر به سیستم کنترل LBMS – جلوگیری از تاخیرهای آبشاری

[ad_1]

به گزارش فوت و فن ساختمان : در پست قبلی من در مورد LBMS، اشاره کردم که تاخیرهای آبشاری می تواند باعث افزایش مدت زمان پروژه ۱۰٪ یا بیشتر شود. این مقاله وبلاگ کمی عمیق تر می شود و توضیح می دهد که تاخیرهای آبشاری چیست، چرا در پروژه های ساختمانی اتفاق می افتد و چگونه کنترل LBMS می تواند به جلوگیری از آنها کمک کند.

تأخیرهای آبشاری برای اکثر تمرینکنندگان آشنا هستند. یک نفر به قولی که داده عمل نمی کند و باعث می شود نفر بعدی خط تولید از کار بیفتد. خرابی ها در سیستم موج می زند و با هر مرحله بزرگتر می شوند. اگر زنجیره تاخیر آبشاری متوقف نشود، نتیجه مشابه خرابی قطار است و پروژه در هرج و مرج فرو میرود. هنگام توسعه پایان نامه دکتری خود از سال ۲۰۰۵ تا ۲۰۰۹۱، متوجه شدم که زنجیره های تاخیر آبشاری را می توان با استفاده از نمودارهای Flowline تجسم و تجزیه و تحلیل کرد و من توانستم تأثیر را در سه پروژه در فنلاند تعیین کنم. بر اساس صورتجلسات جلسه پیمانکار و مالک و داده های کنترل برنامه، من توانستم توالی رویدادها را توصیف کنم و آن را تجسم کنم. در هر سه پروژه، یک تصمیم اشتباه یا یک تعهد ناموفق باعث زنجیره ای از رویدادها شد که پروژه ها را به طور متوسط ۱۰٪ از مدت زمان اولیه خود به تاخیر انداخت. این در واقع پروژه ها را به تعویق نینداخت زیرا همه آنها در پایان کار راه اندازی طولانی داشتند که فشرده شد و در نهایت به موازات فعالیت های تولید انجام شد – دستورالعمل خوبی برای کیفیت نیست! همه پروژهها پس از «تکمیل قابلتوجه» مدتها کار فهرستبندی جزئی داشتند.

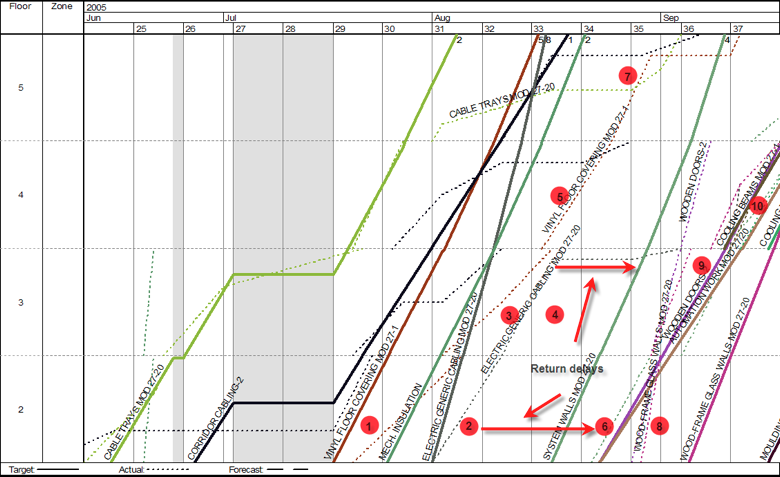

شکل ۱ یک شکل خط جریان را نشان می دهد که زنجیره تاخیر آبشاری را در یک پروژه موردی نشان می دهد. نمودارهای جریان دارای مکان هایی در محور عمودی و زمان در محور افقی هستند. خطوط یکپارچه تولید برنامه ریزی شده و خطوط نقطه چین واقعی را نشان می دهد. تأخیرهای آبشاری در جایی که پیشینیان بر جانشینان تأثیر می گذارند با اعداد نشان داده شده است. به عنوان مثال، کابل کشی راهروی Task در طبقه ۱ معلق و دیر به پایان رسید (۱) و باعث تاخیر در راه اندازی پوشش کف وینیل شد. پوشش کف وینیل آهسته شروع شد (شیب ملایم تر از برنامه ریزی شده) که باعث کاهش سرعت کابل کشی برق (۲) در طبقه اول و معلق شدن آن در طبقه دوم (۳) شد. برقکارها بلافاصله پس از اتمام پوشش کف به کار بازنگشتند، اما تأخیر ۱.۵ هفته ای در بازگشت داشتند (خط افقی).۱.

شکل ۱: زنجیره های تاخیری آبشاری نشان داده شده در Flowline۱

سیستم کنترل LBMS از نرخ های تولید تاریخی و واقعی برای پیش بینی مشکلات آینده استفاده می کند. هشدارها زمانی ایجاد می شوند که دو کار در آینده نزدیک با هم برخورد کنند. بر اساس تحقیقات تجربی، سیستم هشدار با هدف اطلاع رسانی حداقل دو هفته قبل در مورد مشکلات تولید توسعه یافته است.۱. وظیفه مدیریت تولید جلوگیری از تبدیل آلارم ها به مشکلات تولید است. در عمل، این کار با برنامه ریزی اقدامات کنترلی انجام می شود. اولین گام، تجزیه و تحلیل علل ریشه ای انحرافات است و سپس اقدامات کنترلی به طور مشترک با پیمانکاران فرعی تعریف می شود. اقدامات کنترلی به علت اصلی بستگی دارد، اما معمولاً شامل تسریع، کاهش سرعت یا تعلیق وظایف، یا تغییر توالی است. شتاب را می توان با افزایش بهره وری از طریق حذف ضایعات (رویکرد ترجیحی) یا با افزایش منابع یا اضافه کاری انجام داد. منابع فقط در صورتی اضافه می شوند که بتوانند کارساز باشند. به عنوان مثال، اگر دلیل اصلی کندی پیشرفت، طراحی از دست رفته باشد، اضافه کردن منابع منطقی نیست! کاهش سرعت معمولاً با انتقال منابع به وظایف دیگر (رویکرد ترجیحی) یا با از کار انداختن خدمه انجام می شود. اگر نتوان از تضاد اجتناب کرد، ممکن است یکی از کارها به حالت تعلیق درآید یا در برخی موارد ممکن است در صورت عدم وابستگی فنی، ترتیب را تغییر دهید.

برای تجزیه و تحلیل کاربرد عملی LBMS در این زمینه، تحقیق بر روی سه پروژه بیمارستانی در کالیفرنیا انجام شد۲. مهندسان تولید LBMS همه توصیه ها را بر اساس تئوری LBMS و پاسخ های تیم تولید ثبت کردند. اثربخشی کنترل با بررسی میزان تولید، بهرهوری و منابع قبل و بعد از اقدام کنترلی مورد تجزیه و تحلیل قرار گرفت. ۶۵ درصد از اقدامات کنترلی توانستند نرخ تولید را در مقایسه با کارهایی که اقدامات کنترلی رد شده بودند، بهبود بخشند. ۵۰ درصد اقدامات کنترلی توانست از مشکلات تولید جلوگیری کند. این تحقیق به این نتیجه رسید که واضح است که پیمانکار عمومی می تواند بر نرخ تولید تأثیر بگذارد. این بدان معنی است که زنجیره های تاخیری آبشاری را می توان با واکنش به موقع به آلارم ها جلوگیری یا متوقف کرد.

رویکرد کنترلی LBMS زمانی که با فرآیند اجتماعی Last Planner System ترکیب شود بهترین کار را دارد۳،۴. فرآیند ترکیبی شامل غربالگری محدودیتها (با استفاده از روشهای LPS)، شناسایی مشکلات تولید (با استفاده از روشهای LBMS)، برنامهریزی هفتگی (استفاده از روشهای LPS اما مقایسه اهداف تعیینشده با پیشبینیهای LBMS)، اندازهگیری PPC (LPS) و نرخ تولید و بهرهوری واقعی (LBMS) است. ) و تجزیه و تحلیل علت اصلی برای هر گونه انحراف (LPS). با استفاده از فرآیند ترکیبی، هشدارهای بیشتری را می توان زودتر تولید کرد. به عنوان مثال، اگر تعهد برنامه هفتگی کمتر از پیشبینی LBMS باشد، پیشبینی را میتوان به سطح تعهدی تنظیم کرد که میتواند مشکلات آتی را قبل از شروع تولید هفته آشکار کند. از سوی دیگر، مشکلات تولید LBMS می تواند مسائل را قبل از اینکه به شکست برنامه در LPS تبدیل شود، آشکار کند. صرف نظر از منشأ مسائل، می توان علل ریشه ای آنها را تحلیل کرد. پست بعدی وبلاگ در این مجموعه به تفصیل در مورد این ارتباط خواهد بود.

منابع

۱. Seppänen، O. (2009). تحقیق تجربی در مورد موفقیت کنترل تولید در پروژه های ساختمانی. دکتری پایان نامه، دانشگاه صنعتی هلسینکی.

۲. Seppänen، O.، Evinger، J. & Mouflard، C. (2014). اثرات سیستم مدیریت مبتنی بر مکان بر نرخ تولید و بهره وری. مدیریت و اقتصاد ساخت و ساز، DOI: 10.1080/01446193.2013.853881

۳. Seppänen, O., Ballard, G. & Pesonen, S. (2010). ترکیبی از سیستم آخرین برنامه ریز و سیستم مدیریت مبتنی بر مکان. مجله ساخت و ساز ناب.

۴. Seppänen، O.، Modrich، RU. و بالارد، جی (۲۰۱۵). ادغام سیستم Last Planner و سیستم مدیریت مبتنی بر مکان. بیست و سومین کنفرانس سالانه گروه بین المللی ساخت و ساز ناب. پرث، استرالیای غربی ۲۹-۳۱ جولای ۲۰۱۵.

[ad_2]

Source link