معرفی سه روش تولید چهارپهلو فولادی

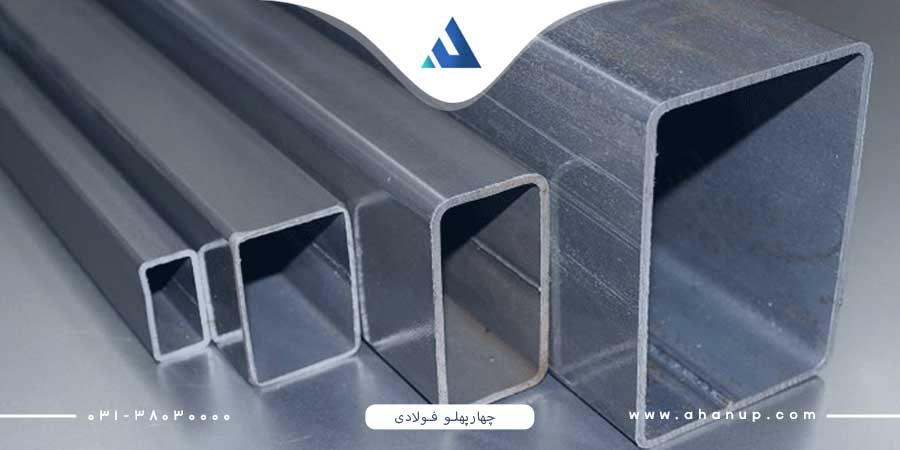

به گزارش گروه ساختمان: معرفی سه روش تولید چهارپهلو فولادی : یکی از پروفیلهای پرکاربرد در صنایع مختلف است که به دلیل شکل هندسی منظم و خواص مکانیکی مطلوب، در ساخت سازهها، ماشینآلات و بسیاری از محصولات دیگر مورد استفاده قرار میگیرد. تولید این پروفیل ارزشمند، به چندین روش مختلف انجام میشود که هر یک ویژگیها و کاربردهای خاص خود را دارند. در این متن، به بررسی جامع سه روش اصلی تولید چهارپهلو فولادی میپردازیم تا درک عمیقتری از فرایند تولید این محصول و عوامل موثر بر کیفیت و تنوع آن حاصل شود.

فرایند تولید چهارپهلو فولادی آهن آپ ، به طور کلی شامل مراحل مختلفی از جمله آمادهسازی مواد اولیه، شکلدهی، خنککاری و عملیات تکمیلی است. انتخاب روش تولید مناسب، به عواملی همچون ابعاد مورد نظر، دقت ابعادی، خواص مکانیکی مورد نیاز و حجم تولید بستگی دارد. در ادامه، به معرفی سه روش تولید چهارپهلو فولادی میپردازیم :

نورد گرم

نورد گرم، یکی از روشهای اساسی و پراستفاده در صنعت متالورژی است که در آن، فلزات در دمایی بالاتر از دمای تبلور مجدد تحت فشار غلتکها قرار گرفته و به شکلهای مختلفی در میآیند. در این فرآیند، فلز گرم شده به اندازهای نرم میشود که به راحتی بتوان آن را شکل داد و به محصول نهایی تبدیل کرد. با عبور فلز داغ از بین غلتکهایی که با سرعت و فشار مشخصی میچرخند، ضخامت آن کاهش یافته و طول آن افزایش مییابد. نورد گرم به دلیل سادگی، سرعت بالا، هزینه پایین و قابلیت تولید انبوه، از اهمیت ویژهای برخوردار است. در این فرایند، فلزات مختلفی مانند فولاد، آلومینیوم، مس و آلیاژهای آنها میتوانند نورد گرم شوند. از محصولات نورد گرم میتوان به ورقهای فولادی، مقاطع ساختمانی، لولهها و بسیاری از محصولات دیگر اشاره کرد. با توجه به دمای بالای فرآیند، برخی از خواص مکانیکی فلز ممکن است تغییر کند. همچنین، نورد گرم میتواند منجر به ایجاد عیوب سطحی مانند پوسته و ترک شود که نیاز به عملیات تکمیلی روی محصول نهایی دارد. با این حال، نورد گرم به عنوان یکی از روشهای اصلی شکلدهی فلزات، نقش مهمی در صنایع مختلف ایفا میکند.بازرگانی آهن آپ قیمت قوطی ۴*۴ را با بهترین کیفیت به شمامشتریان عزیز ارائه میدهد.

کاربردهای گسترده روش نورد گرم در صنایع مختلف

نورد گرم، به عنوان یکی از روشهای اصلی شکلدهی فلزات، به دلیل سادگی، سرعت بالا، هزینه پایین و قابلیت تولید انبوه، در صنایع مختلف کاربرد گستردهای یافته است. در این فرآیند، فلز در دمایی بالاتر از دمای تبلور مجدد تحت فشار غلتکها قرار گرفته و به شکلهای مختلفی در میآید. از آنجایی که در دمای بالا، فلز بسیار نرم و شکلپذیر میشود، نورد گرم برای تولید طیف وسیعی از محصولات با ابعاد و ضخامتهای مختلف مناسب است.

از مهمترین کاربردهای نورد گرم میتوان به تولید ورقهای فولادی آهن آپ ، مقاطع ساختمانی، لولهها و بیلتها اشاره کرد. ورقهای فولادی آهن آپ تولید شده به روش نورد گرم، به عنوان ماده اولیه در ساخت انواع سازههای فلزی، بدنه خودروها، تجهیزات صنعتی و بسیاری از محصولات دیگر مورد استفاده قرار میگیرند. مقاطع ساختمانی مانند تیرآهن آهن آپ ، نبشی، ناودانی و پروفیلهای مختلف آهن آپ نیز به روش نورد گرم تولید میشوند و در ساخت ساختمانها، پلها، برجها و سایر سازههای فلزی کاربرد دارند. لولههای فولادی تولید شده به روش نورد گرم، در صنایع نفت و گاز، آب و فاضلاب، ساخت و ساز و بسیاری از صنایع دیگر مورد استفاده قرار میگیرند. بیلتها نیز به عنوان محصول نیمه تمام، برای تولید انواع محصولات نهایی مانند میلگرد، مفتول و قطعات آهنگری مورد استفاده قرار میگیرند.

علاوه بر این، نورد گرم در تولید محصولات آلومینیومی، مسی و سایر فلزات غیرآهنی نیز کاربرد دارد. ورقهای آلومینیومی تولید شده به روش نورد گرم، در صنایع بستهبندی، ساخت و ساز و حمل و نقل مورد استفاده قرار میگیرند. لولههای مسی نیز به دلیل هدایت حرارتی بالا، در سیستمهای گرمایشی و سرمایشی کاربرد فراوانی دارند.

نورد سرد

نورد سرد، یکی از روشهای اساسی در شکلدهی فلزات است که در آن، فلز در دمای محیط یا دمایی پایینتر از دمای تبلور مجدد تحت فشار غلتکها قرار میگیرد و به شکلهای مختلفی در میآید. بر خلاف نورد گرم که در دمای بالا انجام میشود، نورد سرد به دلیل اعمال فشارهای مکانیکی بالا بر روی ساختار کریستالی فلز، تغییرات قابل توجهی در خواص مکانیکی آن ایجاد میکند. در این فرایند، فلز از بین غلتکهایی با سطح صاف و دقیق عبور داده میشود تا به ضخامت و ابعاد مورد نظر برسد. نورد سرد به دلیل دقت بالا، کیفیت سطحی خوب و بهبود خواص مکانیکی، در تولید محصولات با کاربردهای حساس مانند ورقهای فولادی با پوشش گالوانیزه، ورقهای آلومینیومی برای صنایع هواپیماسازی و خودرو، رولهای فلزی برای چاپ و بستهبندی و بسیاری از محصولات دیگر مورد استفاده قرار میگیرد. با این حال، نورد سرد به دلیل نیاز به تجهیزات دقیق و مصرف انرژی بیشتر، نسبت به نورد گرم هزینه تولید بالاتری دارد. همچنین، نورد سرد باعث افزایش سختی فلز میشود که ممکن است در برخی کاربردها به عنوان یک محدودیت تلقی شود. با وجود این محدودیتها، نورد سرد به عنوان یک فرآیند ضروری در صنعت متالورژی محسوب میشود و نقش مهمی در تولید محصولات با کیفیت بالا و دقت ابعادی بالا ایفا میکند.

نکات کلیدی در مورد نورد سرد

• دمای پایین: فلز در دمای محیط یا دمایی پایینتر از دمای تبلور مجدد قرار میگیرد.

• فشار بالا: اعمال فشارهای مکانیکی بالا بر روی ساختار کریستالی فلز.

• دقت بالا: دقت ابعادی و کیفیت سطحی محصولات نورد سرد بسیار بالا است.

• بهبود خواص مکانیکی: افزایش استحکام تسلیم، استحکام کششی، سختی و مقاومت به سایش.

• کاهش شکلپذیری: افزایش سختی باعث کاهش شکلپذیری فلز میشود.

• هزینه بالا: به دلیل نیاز به تجهیزات دقیق و مصرف انرژی بیشتر، هزینه تولید بالاتر است.

نورد ترانسی

نورد ترانسی، فرآیندی است که در آن، فلز ابتدا تحت نورد گرم قرار گرفته و سپس در دمای پایینتر و با فشار بیشتر به روش نورد سرد شکل میگیرد. این روش ترکیبی، مزایای هر دو روش نورد گرم و سرد را در خود جای داده و به تولید محصولاتی با خواص مکانیکی مطلوب، دقت ابعادی بالا و سطح کیفی ممتاز منجر میشود. در واقع، نورد ترانسی، یک فرآیند بهینهسازی شده است که در آن، فلز پس از شکلدهی اولیه در دمای بالا، برای بهبود خواص سطحی، کاهش تلرانسهای ابعادی و افزایش دقت، تحت نورد سرد قرار میگیرد. این فرایند، به دلیل قابلیت انعطافپذیری بالا و امکان تولید طیف وسیعی از محصولات با خواص متنوع، در صنایع مختلف از جمله خودروسازی، ساختمانی، صنایع الکترونیک و تولید تجهیزات صنعتی کاربرد گستردهای یافته است. محصولات نورد ترانسی، معمولاً دارای استحکام بالا، مقاومت به خوردگی خوب، شکلپذیری مناسب و سطح صاف و براقی هستند. با این حال، هزینه تولید در نورد ترانسی نسبت به نورد گرم بالاتر است و نیاز به تجهیزات پیچیدهتر و کنترل دقیق پارامترهای فرایند دارد. با وجود این، نورد ترانسی به عنوان یک روش پیشرفته در شکلدهی فلزات، نقش مهمی در تولید محصولات با کیفیت بالا و با کارایی بالا ایفا میکند.

نکات کلیدی در مورد نورد ترانسی

• ترکیبی از نورد گرم و سرد: بهرهمندی از مزایای هر دو روش

• بهبود خواص مکانیکی: افزایش استحکام، سختی و مقاومت به سایش

• دقت ابعادی بالا: کاهش تلرانسهای ابعادی و بهبود کیفیت سطحی

• انعطافپذیری بالا: امکان تولید طیف وسیعی از محصولات با خواص متنوع

• هزینه تولید بالاتر: به دلیل پیچیدگی فرآیند و نیاز به تجهیزات پیشرفته

• کنترل دقیق پارامترهای فرایند: برای دستیابی به نتایج مطلوب

کاربردهای گسترده نورد ترانسی در صنایع مختلف

نورد ترانسی، به عنوان یکی از روشهای پیشرفته شکلدهی فلزات، به دلیل ترکیبی از خواص مکانیکی مطلوب، دقت ابعادی بالا و سطح کیفی ممتاز، در طیف وسیعی از صنایع کاربرد دارد. محصولات حاصل از این فرایند، معمولاً دارای استحکام بالا، مقاومت به خوردگی خوب، شکلپذیری مناسب و سطح صاف و براقی هستند که آنها را برای کاربردهای متنوعی ایدهآل میسازد. از جمله مهمترین کاربردهای نورد ترانسی میتوان به موارد زیر اشاره کرد:

صنعت خودروسازی: قطعات مختلف خودرو مانند بدنه، شاسی، رینگ، محورها و قطعات تزئینی از جمله محصولاتی هستند که با استفاده از نورد ترانسی تولید میشوند. خواص مکانیکی بالا، مقاومت به خوردگی و شکلپذیری مناسب محصولات نورد ترانسی، آنها را برای استفاده در صنایع خودروسازی بسیار مناسب ساخته است.

- صنعت ساختمانی: در صنعت ساختمان، از محصولات نورد ترانسی برای ساخت مقاطع ساختمانی مانند تیرآهن، نبشی، ناودانی، ورقهای فولادی و آلومینیومی استفاده میشود. این محصولات به دلیل استحکام بالا، مقاومت به خوردگی و وزن کم، در ساخت سازههای مختلف مانند ساختمانهای بلندمرتبه، پلها و سدها کاربرد فراوانی دارند.

- صنایع الکترونیک: در صنایع الکترونیک، از محصولات نورد ترانسی برای ساخت قطعات الکترونیکی مانند بدنه دستگاهها، محفظههای باتری و قطعات کوچک و دقیق استفاده میشود. دقت ابعادی بالا، کیفیت سطحی خوب و مقاومت به خوردگی محصولات نورد ترانسی، آنها را برای استفاده در صنایع الکترونیک بسیار مناسب ساخته است.

- تولید تجهیزات صنعتی: در صنایع مختلف، از محصولات نورد ترانسی برای ساخت تجهیزات صنعتی مانند مخازن، لولهها، پرههای توربین، قطعات پمپ و کمپرسور استفاده میشود. استحکام بالا، مقاومت به سایش و خوردگی و شکلپذیری مناسب محصولات نورد ترانسی، آنها را برای استفاده در شرایط سخت صنعتی بسیار مناسب ساخته است.

- تولید ظروف فلزی: از محصولات نورد ترانسی برای تولید ظروف فلزی مانند قوطیهای کنسرو، ظروف آشپزخانه و ظروف بستهبندی استفاده میشود. دقت ابعادی بالا، کیفیت سطحی خوب و مقاومت به خوردگی محصولات نورد ترانسی، آنها را برای استفاده در صنایع بستهبندی بسیار مناسب ساخته است.

علاوه بر موارد ذکر شده، نورد ترانسی در صنایع دیگری مانند تولید لوازم خانگی، صنایع هوافضا، صنایع دریایی و تولید تجهیزات پزشکی نیز کاربرد دارد. به طور کلی، نورد ترانسی به دلیل قابلیت انعطافپذیری بالا و امکان تولید طیف وسیعی از محصولات با خواص متنوع، یکی از روشهای پرکاربرد و مهم در شکلدهی فلزات است.

معایب و محدودیتهای روش نورد ترانسی

نورد ترانسی، با وجود مزایای فراوان و کاربردهای گسترده، همچون هر فرآیند صنعتی دیگر، با برخی معایب و محدودیتها نیز همراه است. این محدودیتها، در برخی موارد میتوانند انتخاب این روش را نسبت به روشهای دیگر شکلدهی فلزات، با چالش مواجه کنند.

یکی از مهمترین معایب نورد ترانسی، هزینه بالای تولید است. ترکیب دو مرحله نورد گرم و سرد، نیاز به تجهیزات پیچیدهتر، مصرف انرژی بیشتر و نیروی کار ماهرتر دارد که در نهایت منجر به افزایش هزینههای تولید میشود. علاوه بر این، کنترل دقیق پارامترهای فرایند در هر دو مرحله نورد، نیازمند تجهیزات اندازهگیری دقیق و سیستمهای کنترل پیشرفته است که خود به افزایش هزینهها دامن میزند.

از دیگر محدودیتهای نورد ترانسی، پیچیدگی فرآیند است. تنظیم دقیق پارامترهای فرایند در هر دو مرحله نورد، نیازمند دانش فنی و تجربه کافی است. کوچکترین تغییری در دما، سرعت غلتکها، فشار و سایر پارامترها میتواند بر کیفیت محصول نهایی تأثیرگذار باشد. این پیچیدگی، نیاز به کنترل دقیق و مداوم فرایند را ایجاب میکند که ممکن است منجر به افزایش زمان تولید و کاهش بهرهوری شود.

همچنین، نورد ترانسی، به دلیل اعمال فشارهای مکانیکی بالا بر روی فلز، میتواند باعث ایجاد تنشهای داخلی در محصول شود. این تنشها، در برخی موارد میتوانند منجر به تغییر شکل، ترک خوردگی یا کاهش عمر مفید محصول شوند. برای کاهش این تنشها، نیاز به عملیات حرارتی پس از نورد است که خود به افزایش هزینههای تولید میافزاید.

علاوه بر موارد فوق، نورد ترانسی، به دلیل محدودیتهای هندسی تجهیزات، برای تولید برخی از مقاطع و شکلهای پیچیده، مناسب نیست. همچنین، برای فلزاتی با خواص مکانیکی خاص، ممکن است نیاز به تنظیمات پیچیدهتری در فرایند نورد باشد که در برخی موارد، اقتصادی نباشد.

در نهایت، میتوان گفت که نورد ترانسی، با وجود مزایای فراوان، یک فرآیند پیچیده و پرهزینه است که نیاز به تجهیزات پیشرفته و نیروی کار ماهر دارد. انتخاب این روش، باید با توجه به نوع فلز، ابعاد محصول، خواص مورد نظر و محدودیتهای بودجه انجام شود. در برخی موارد، روشهای دیگر شکلدهی فلزات مانند نورد گرم یا سرد، ممکن است گزینههای مناسبتری باشند.در این مقاله به بررسی و معرفی سه روش تولید چهارپهلو فولادی پرداختیم امیدواریم از این مقاله لذت برده باشید.

توجه : این مطلب، یک تبلیغ رپورتاژ بوده و فوت و فن ساختمان در محتوا و محصولات آن هیچگونه نظری و مسئولیتی ندارد.