آموزش برنامه ریزی کششی با استفاده از گیمیفیکیشن اوریگامی

به گزارش فوت و فن ساختمان : Last Planner® System۱ (LPS) یک سیستم برنامه ریزی تولید است که برای تولید جریان کار قابل پیش بینی و یادگیری سریع در برنامه نویسی، طراحی، ساخت و راه اندازی پروژه ها طراحی شده است. LPS توسط گلن بالارد و گرگ هاول توسعه داده شد و دارای پنج عنصر است۲ :

۱. زمان بندی استاد: تعیین نقاط عطف و استراتژی. شناسایی اقلام سرب بلند

۲. مرحله “کشش” برنامه ریزی: مشخص کردن handoffs; شناسایی تضادهای عملیاتی

۳. کار را آماده برنامه ریزی کنید: برای اطمینان از آماده شدن کار برای نصب، به برنامه ریزی آینده نگاه کنید. برنامه ریزی مجدد در صورت لزوم

۴. برنامه ریزی کار هفتگی: تعهد به انجام کار به شیوه و ترتیب معین

۵. یادگیری: اندازه گیری درصد کامل شدن طرح (PPC)، بررسی عمیق دلایل شکست، توسعه و اجرای درس های آموخته شده.

برنامه ریزی کششی چیست؟

به گفته تسائو و همکاران.۱“Pull Planning دومین عنصر LPS است۳ که برنامه ریزی فازی یک پروژه را ایجاد می کند۴. این یک فرآیند برنامه ریزی مشترک است که در آن مجریان پروژه با هم کار می کنند تا فرآیند را برای ارائه یک نقطه عطف طراحی کنند. اصطلاح “برنامه ریزی کششی” به مفهوم ناب “کشش” به عنوان درخواستی از پایین دست در مقابل “فشار” از بالا به پایین که در عمل سنتی اعمال می شود، اشاره دارد.۳ ”جلسه برنامه ریزی کششی شامل مراحل زیر است۵ :

(۱) تعریف ساختار

(۲) راه اندازی صفحه نمایش

(۳) توسعه برنامه ریزی از انتها، کار معکوس

(۴) بررسی مجدد برنامه

(۵) تجدید نظر در محدودیت ها

(۶) رعایت توافقات

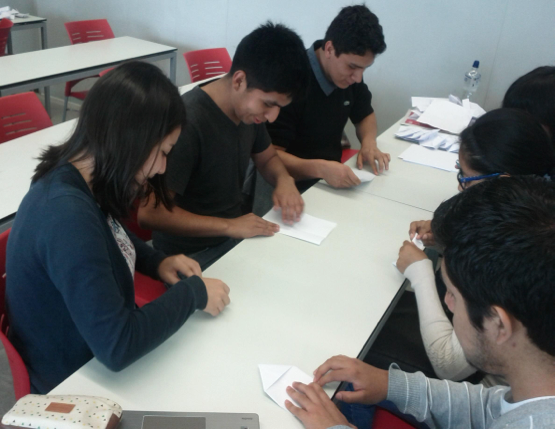

شکل ۱: جلسه برنامه ریزی کششی

این می تواند شامل یک شبیه سازی اولیه اریگامی برای درک بهتر اصول ناب در مدت زمان کوتاهی باشد۶. این روش برای دانشگاه ها و شرکت ها نیز قابل اجرا است، و ابتدا با درک چگونگی عملکرد کشش در یک فرآیند مونتاژ شروع می شود.

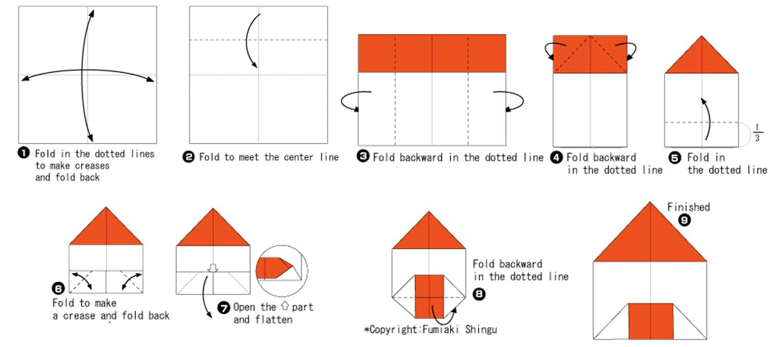

گیمیفیکیشن اوریگامی: ONE PIECE FLOW

این بازی شامل اوریگامی House3 است۷. شش ایستگاه، شش شرکت کننده. دو دور شش دقیقه ای. شکل ۲: خانه ۳

شکل ۲: خانه ۳

دور ۱:

موقعیت های شغلی به همان ترتیبی است که جریان کار دارد:

(۱) ایستگاه ۱: فرآیند ۱ را انجام می دهد،

(۲) ایستگاه ۲: فرآیندهای ۲ و ۳ را انجام می دهد،

(۳) ایستگاه ۳: فرآیندهای ۴ و ۵ را انجام می دهد،

(۴) ایستگاه ۴: فرآیندهای ۶ و ۷ را انجام می دهد،

(۵) ایستگاه ۵: فرآیندهای ۸ و ۹ را انجام می دهد،

(۶) ایستگاه ۶: مسئول بررسی (QC) برای اطمینان از انطباق محصول.

کارگران ممکن است در مورد مشکلات جزئی QC صحبت کنند. کارگران فقط وظایف محول شده در ایستگاه را انجام می دهند و نمی توانند مشکلات عمده QC را حل کنند.

دور ۲:

بار کار ممکن است دوباره توالی و/یا توسط تیم متعادل شود. کارگران ممکن است فقط یک مونتاژ در موقعیت های شغلی خود داشته باشند (مجموعه سایز ۱). مونتاژ ممکن است فقط زمانی در صف قرار گیرد که فضا خالی باشد (مکانیسم کشش). موقعیت های شغلی در همان ترتیبی است که جریان کار انجام می شود. مشکلات QC ممکن است توسط هر کارگر در هر زمان و هر مکان حل شود. هیچ محدودیتی برای صحبت وجود ندارد.

شاخص های عملکرد

تولید: تعداد محصولات خوب تولید شدهزمان چرخه: مدت زمانی که طول می کشد تا اولین محصول صحیح به انتهای سیستم برسد

دوباره کاری: تعداد محصولات با نقص پیکربندی یا مونتاژ

موجودی کار در حال انجام (WIP): تعداد کارت هایی که در پایان مرحله پردازش می شوند

هزینه تولید (PC): محاسبه شده با در نظر گرفتن قیمت ۱۰۰۰۰ دلار در دقیقه (شامل بازرسی و زمان بیکاری)

هزینه موجودی و دوباره کاری (CIRW): با در نظر گرفتن قیمت ۱۰۰ دلار برای هر محصول محاسبه می شود

کل هزینه (TC): TC = PC + CIRW

هزینه هر محصول: TC/تولید

| میانگین نتایج | دور ۱ | دور ۲ |

|---|---|---|

| تولید (واحد) | ۴.۲ | ۶.۶ |

| زمان چرخه (ثانیه) | ۱۵۶.۴۰ | ۱۲۳.۸۰ |

| زمان کل (دقیقه) | ۶ | ۶ |

| هزینه تولید (دلار) | ۶۰۰۰۰ | ۶۰۰۰۰ |

| موجودی (واحد) | ۳.۲ | ۳.۶ |

| دوباره کاری (واحدها) | ۰.۶ | ۰ |

| هزینه موجودی و دوباره کاری ($) | ۳۸۰ | ۳۶۰ |

| کل هزینه ($) | ۶۰۳۸۰ | ۶۰۳۶۰ |

| هزینه هر محصول ($) | ۱۴۳۷۶.۱۹ | ۹۱۴۵.۴۵ |

جدول ۱: میانگین نتایج

بازتاب ها

گیمیفیکیشن اوریگامی درکی از Pull Planning ارائه می دهد و یک اصل ناب را نشان می دهد. بررسی می کند که سیستم در تمام ایستگاه ها متعادل است. متخصصان برای درک شرایط رضایت مشتری بین خود همکاری می کنند. تنگناها و توافقات را آشکار می کند. فاز ۲ کنترل کیفیت را در طول فرآیندها شبیه سازی می کند و هزینه واحد هر محصول را بهینه می کند. به گفته آلوز و همکاران.۸: «بدون تلاش مستمر برای درگیر کردن افراد در تجربیات یادگیری معنادار که ترکیبی از آموزش، تبادل ایدهها و معانی، و تمرین هدایتشده است، ساخت و ساز ناب ممکن است به عنوان یک مد در صنعت ساختوساز تلقی شود.» دانشگاه پاپی کاتولیک پرو در نظر دارد در این تلاش مشارکت کند.

منابع

۱. Tsao, CC, Draper, J. & Howell, GA 2014, ‘An Overview, Analysis, and Facilitation Tips for Simulations that Support and Simulating Pull Planning’, بیست و دومین کنفرانس سالانه IGLC. اسلو، نروژ.

۲. موسسه ساخت و ساز ناب، موجود در: (۲۰ ژانویه ۲۰۱۶).

۳. بالارد، HG 2000. “آخرین سیستم برنامه ریز کنترل تولید”، دکتری. پایان نامه، دانشکده مهندسی عمران، دانشگاه. بیرمنگام، انگلستان، می، ۱۹۲ ص.

۴. بالارد، جی و هاول، GA 2003، “به روز رسانی در مورد آخرین برنامه ریز”، یازدهمین کنفرانس سالانه IGLC. ویرجینیا، ایالات متحده آمریکا

۵. Alarcon، LF، ۲۰۱۲. “آخرین سیستم برنامه ریز”، GEPUC، دانشگاه کاتولیک پاپی شیلی.

۶. Brioso, X. 2015. “تدریس ساخت و ساز ناب: دوره آموزشی دانشگاه کاتولیک پاپی پرو در مدیریت پروژه ناب و ساخت و ساز”. مهندسی پروسیدیا، ۱۲۳(۱)، صص ۸۵-۹۳.

۷. Shingu F. 2014. A House3، حق نشر: Fumiaki Shingo، موجود در: (۱۸ فوریه ۲۰۱۴).

۸. Alves، TDCL، Milberg، C. & Walsh، KD 2010، “کاوش در تمرین، تحقیق و آموزش ساخت و ساز ناب”، هجدهمین کنفرانس سالانه IGLC. حیفا، اسرائیل