روش های کنترل فرسایش آرماتور در بتن

ساخت ویلا میلگردهای تقویت شده با پوشش پلیمری سیمانی که در بتن تعبیه شده اند توسط یک محیط قلیایی احاطه شده اند، بنابراین پوشش های مبتنی بر سیمان با کنترل خوردگی آرماتورهای تقویت کننده سازگاری بیشتری دارند. دو لایه پلیمر سیمانی روی میلگرد، یک آستر و یک درزگیر اعمال می شود. محصولات موجود در میلگرد پلیمری سیمانی عبارتند از:

- محلول رفع زنگ زدگی

- پودر قلیایی.

- ژله فسفاته.

- محلول بازدارنده

- محلول آب بندی

جدول فرآیند میلگرد سیمانی پلیمری:

| آزمایشگاه ها | الزامات | |

| ۱ | آماده سازی سطح یا پیش تصفیه | پاشیدن شن و ماسه بر روی فلز سفید مجاور |

| ۲ | کاربرد پوشش پرایمر | در عرض چهار ساعت پس از انجام مراحل اولیه ( سند بلاست ) اعمال شود. |

| ۳ | کاربرد پوشش سیلر | لایه درزگیر ظرف ۳۰ دقیقه پس از اعمال پوشش پرایمر اعمال می شود. ضخامت لایه سیلر باید ۱۵۰ +/-۲۵ میکرون باشد |

| ۴ | میلگرد رنگ آمیزی شده با اسپری | میلگردهای پوشش داده شده با سیمان پلیمری باید شش ساعت قبل از اینکه برای کار مورد استفاده قرار گیرند در هوا پخت شوند. |

| ۵ | تداوم رنگ را بررسی کنید | هیچ عیبی مانند ترک خوردگی، برآمدگی، پوسته شدن، عدم وجود آثار زنگ زدگی وجود ندارد.بازرسی چشمی انجام دهید. |

| ۶ | تست چسبندگی رنگ | میله های پوشش داده شده در ۱۲۰ درجه در اطراف سنبه خم شدند. در شعاع بیرونی پوشش نباید پوسته شدن یا ترک خوردگی مشاهده شود. |

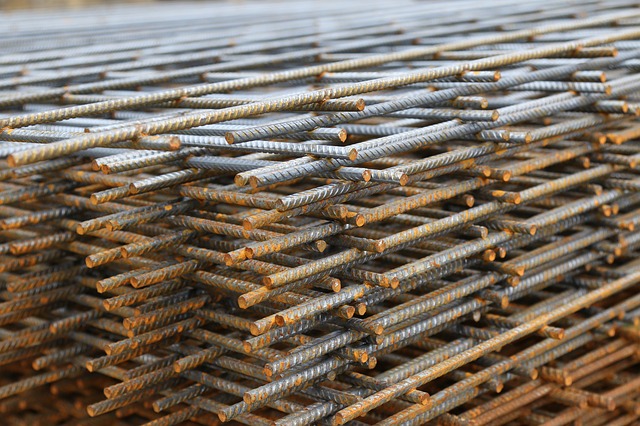

| ۷ | انباشته میلگرد روکش دار | میلگرد فولادی روکش شده روی مواد عایق چیده می شود |

| ۸ | برش، خم و جوش میلگرد فولادی روکش دار | میلگرد روکش دار قابل برش و خم شدن است. انتهای برش خورده و قسمت جوش آرمیچر باید با همان فرمول درمان شوند. |

روش توسعه این سیستم به این صورت است که فلز پایه آرمیچر حاوی الکترونهای (pi) است که به راحتی در یک محیط خورنده آزاد میشوند که آهن را اکسید میکند و در نتیجه اکسید آهن زنگزده را به عنوان عامل بازدارنده تشکیل میدهد.

به منظور جلوگیری از این اکسیداسیون، باید پوشش سطحی ارائه شود که قادر به واکنش و خنثی سازی الکترون های آزاد شده باشد. پیش تنیدگی بیشتر و تقویت آهن در بتن باعث بیشتر شدن طول عمر مفید آن میشود همچنین بتن باید در معرض یک محیط قلیایی قرار گیرد و این مستلزم معرفی پوششی است که باید با آستر و محیط قلیایی سازگار باشد.

۲- میلگرد با پوشش اپوکسی ذوب شده (FBEC):

میلگرد اپوکسی با پوشش فیوژن از ۱۰۰% ذرات پودر مذاب جامد تولید می شود. این ذرات در هنگام گرم شدن ذوب می شوند و یک میله چسبنده پیوسته تشکیل می دهند. در مورد میلگرد مذاب با روکش اپوکسی هیچ میله پرایمر بی اثری وجود ندارد. پوشش اپوکسی فیوژن باند شده یک محیط ضعیف کننده در مسیر اتصال نزدیک بین میلگرد و بتن قلیایی ارائه می دهد.

جدول فرآیند ذوب پوشش اپوکسی:

| آزمایشگاه ها | الزامات | |

| ۱ | پیش تصفیه (تعمیر سطح) | میله ها ابتدا از آلودگی های سطحی مانند روغن، گریس و غیره از طریق یک فرآیند شیمیایی قبل از عملیات بر روی آنها پاک می شوند. سپس میلههای تقویتکننده با شات بلاست یا شن بلاست تا فاز سفید یا تقریباً سفید تمیز میشوند. سپس میله ها گرم می شوند.هیترهای القایی در سطح دمایی از پیش تعیین شده حدود ۲۳۰ درجه سانتیگراد هستند. |

| ۲ | رنگ کردن | سپس میله های داغ به محفظه پوشش داده می شود، جایی که پودر اپوکسی پاشیده شده به صورت الکترواستاتیکی تغذیه می شود. |

| ۳ | پردازش و خنک سازی | سپس میله های رنگ شده پردازش می شوند. با پاشش آب خنک می شود تا امکان جابجایی و آزمایش فراهم شود. |

| ۴ | تداوم رنگ | بررسی تعطیلات به دو صورت آنلاین و آفلاین انجام می شود و بررسی ضخامت انجام می شود. چسبندگی میله های رنگ شده نیز اغلب با خم کردن نوار تست می شود. |

| ۵ | تست عملکرد میلگرد | آزمایشات مختلفی در آزمایشگاه انجام می شود مانند مقاومت شیمیایی، اسپری کوتاه آب بر روی آن، مقاومت در برابر جوشیدن مداوم آب، مقاومت در برابر خوردگی و مقاومت در برابر ضربه و غیره، بر روی هر دسته تولید انجام می شود. |

| ۶ | جابجایی و انباشتن | میلگرد با روکش اپوکسی ذوب شده در طول حمل و نقل، انباشته شدن، جابجایی و حتی پایان ریختن بتن به تماس های آستردار نیاز دارد. |

| ۷ | برش، خم و جوش | انتهای بریده شده، لکه های جوش و آسیب های مربوط به جابجایی باید با یک اپوکسی مایع سازگار با رنگ خاص مطابق با مشخصات آژانس رنگ شما تعمیر شوند. |

تحقیقات گسترده روی ۴۰ پل در فلوریدا کی، ایالات متحده آمریکا نشان داده است که فروپاشی می تواند به راحتی در تقویت کننده های فولادی با پوشش اپوکسی مذاب که فاقد لایه غیرفعال سازی اکسید آهنی (II) است که پیش ساز خوردگی است، رخ دهد. ضریب انبساط حرارتی بالای اپوکسی های مرتبط با ذوب، تنش های حرارتی قابل توجهی را بر پوشش اپوکسی تحمیل می کند که منجر به خرابی زودرس آن می شود.

۳- میلگرد تغییر شکل یافته مقاوم در برابر خوردگی (CRSD):

مکانیسم مقاومت در برابر خوردگی با تشکیل یک اکسید محافظ اولیه یا لایه زنگ شروع می شود. (هیپو اکسیدها). برخلاف زنگ زدگی رایج در میلگردهای تقویت کننده معمولی، میلگرد فولادی مقاوم در برابر خوردگی تغییر شکل یافته، غیرفعال، سرسخت و خود تجدید شونده است. اکسید محافظ دارای بافت ظریف و محکم چسبیده، مانعی در برابر رطوبت، اکسیژن، دی اکسید کربن، دی اکسید گوگرد و کلرید است که به طور موثر از خوردگی بیشتر جلوگیری می کند.

مقیاس روی میله های فولادی معمولی یک اکسید پوسته پوسته با بافت درشت است که از رسیدن رطوبت یا اکسیژن به میله های هسته و خوردگی بیشتر جلوگیری نمی کند. از آنجایی که در شیمی گرید مقاومت به خوردگی وجود دارد، اگر لایه اکسید واکنشدهنده به نحوی حذف شود، بلافاصله یک لایه غیرفعال جدید تشکیل میشود.

منبع : ساخت و ساز