آموزش ساخت ناب I: کشش و جریان

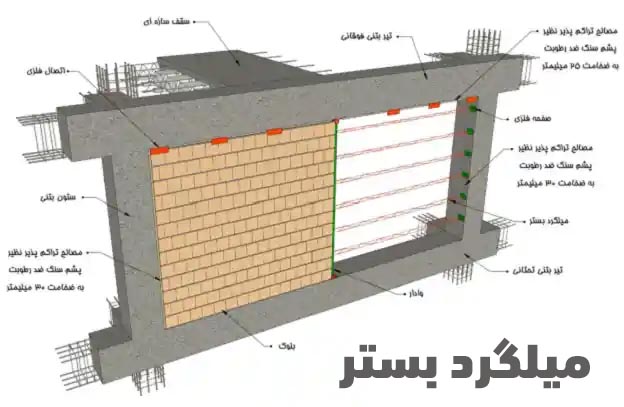

به گزارش سایت ساختمان : به گفته Tommelein و همکاران.۱، گردش کار را می توان به چندین روش مختلف مشخص کرد. در تولید، آن را ماشین های ثابت با محصولات نیمه تکمیل شده که از یکی به دیگری منتقل می شود، تعریف می کنند. در ساخت و ساز، محصولات در حال ساخت تمایل به ثابت بودن دارند، در حالی که خدمه مشاغل مختلف از مکانی به مکان دیگر حرکت می کنند و کار را تکمیل می کنند که پیش نیاز شروع کار توسط خدمه زیر است.

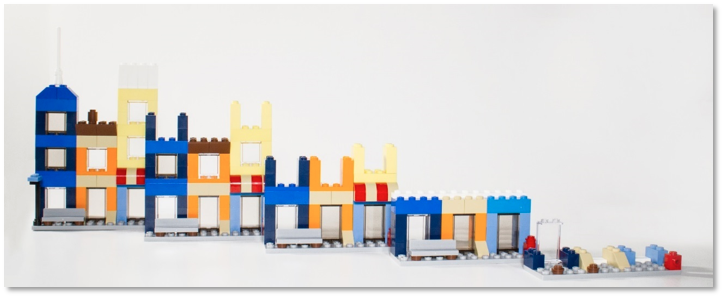

بازیهای ناب که برای آموزش اصول ناب Pull & Flow توسعه یافتهاند، به طور سنتی بر تولید ناب متمرکز شدهاند، جایی که قطعات نیمه مونتاژ شده از یک ایستگاه کاری به ایستگاه بعدی منتقل میشوند. در یک جریان ارزش می توانید سه نوع جریان را شناسایی کنید: مواد، اطلاعات و افراد. در ساخت و ساز، مشاغل مختلف از یک سایت به سایت دیگر منتقل می شوند، بنابراین ما یک ابزار آموزشی پیرامون این ایده برای افراد صنعت ساختمان ایجاد کردیم تا این اصول را درک کنند.

بازی Flow Building® Lean یک ابزار آموزشی برای آموزش اصول ناب Pull & Flow است که توسط تیم Think In Lean® (Juan Felipe Pons Achell & CEL-RAS Architecture Inc.) طراحی شده است که با رویکرد خاص معماری طراحی شده است. ، مهندسی و صنعت ساختمان.

با انجام این بازی ناب، شرکت کنندگان این فرصت را دارند که به تنهایی تفاوت های بین یک سیستم تولید سنتی و یک سیستم تولید ناب را از طریق شبیه سازی ساخت مجموعه ای از آپارتمان های ساختمانی ساخته شده از آجرهای معروف و الهام بخش LEGO تجربه کنند.

بازی

دور ۱

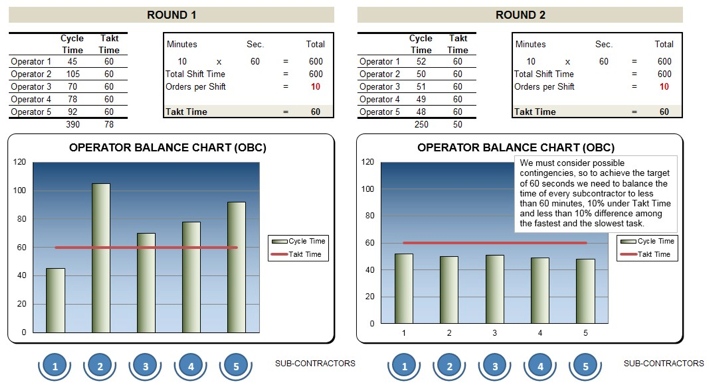

هدف در راند ۱ برجسته کردن مشکلات معمول یک سیستم تولید فشار سنتی مبتنی بر دستههای بزرگ، پیشبینی تقاضا، و انتقال یا انتقال مواد و اطلاعات به فرآیند پاییندستی بعدی، بدون توجه به سرعت فعلی کار یا تقاضای واقعی مشتری فرآیند بعدی است. . موضوعات دیگری که باید در این دور اول برجسته شود، تأثیر منفی عدم ارتباط، کیفیت پایین، ضایعات ۷+۱ و بهره وری پایین است. اپراتورها نباید روی کیفیت تمرکز کنند، بلکه فقط توجه خود را روی کار خود متمرکز کنند: “هر چه سریعتر تولید کنم برای شرکت بهتر است و دستمزد بیشتری دریافت خواهم کرد”. “شرکت برای فکر کردن به من پولی نمی دهد”؛ “برای بررسی کیفیت متوقف نشوید، در صورت لزوم دوباره کار خواهیم کرد.” اینها جملات معمولی هستند که می توان تحت سیستم تولید انبوه شنید.

دور ۲

ما اصول، مفاهیم و ابزارهای ناب زیر را اجرا خواهیم کرد:

سیستم تولید کششی

کشش روشی برای کنترل تولید است که در آن فعالیت های پایین دستی نیاز خود را به فعالیت های بالادستی نشان می دهند. تولید کششی تلاش می کند تا تولید بیش از حد را از بین ببرد و یکی از اجزای اصلی سیستم تولید Just-in-Time است. ابزاری که ما برای بدست آوردن یک سیستم کششی استفاده خواهیم کرد Kanban است، هم در کنترل تولید و هم در تحویل مواد. یک سیستم کانبان به ما این امکان را می دهد که ضایعات را به عنوان کار در حال انجام، موجودی غیر ضروری، حمل و نقل یا کیفیت بد کاهش دهیم. Pull System به خودی خود برای دستیابی به جریان پیوسته کافی نیست. بنابراین، گام بعدی ایجاد تعادل در تولید خواهد بود.

جریان پیوسته

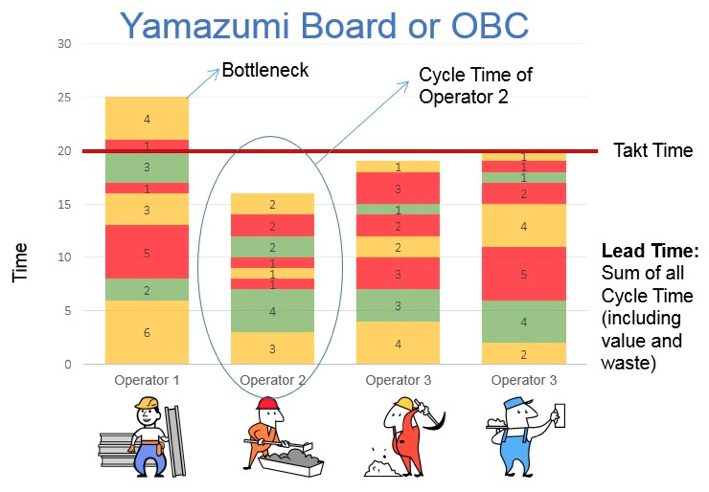

جریان پیوسته به تولید بر اساس جریان یک تکه، بدون وقفه و بدون اتلاف بین مراحل اشاره دارد. ابزاری که این بار برای دستیابی به جریان پیوسته استفاده خواهیم کرد، نمودار تعادل اپراتور (OBC) یا برد یامازومی است.

OBC یک ابزار گرافیکی است که با توزیع عناصر کاری اپراتور در رابطه با زمان تاکت، به ایجاد جریان پیوسته در یک فرآیند چند مرحله ای و چند اپراتور کمک می کند. یک OBC از نوارهای عمودی برای نشان دادن کل کاری که هر اپراتور باید انجام دهد در مقایسه با زمان Takt استفاده می کند. نوار عمودی برای هر اپراتور با انباشتن میلههای کوچک که نمایانگر عناصر کار جداگانه است، با ارتفاع هر عنصر متناسب با مقدار زمان مورد نیاز ساخته میشود. ایجاد یک OBC به وظیفه حیاتی توزیع مجدد عناصر کاری بین اپراتورها کمک می کند.

در این بازی هر نوار نشان دهنده یک کار متفاوت است که توسط یک پیمانکار فرعی ساخته شده است، و هر پنج میله نشان دهنده یک رژه ساخت و ساز سنتی از معاملات است.

برای ترسیم OBC و تعادل تولید، باید زمان چرخه هر پیمانکار فرعی را بدانیم. پس از ترسیم OBC، یافتن گلوگاه و سپس برنامه ریزی اقداماتی برای متعادل کردن تولید آسان است. Takt Time به دریافت تنوع ۰ کمک می کند: مشتری محصول/خدمت مناسب را به مقدار لازم، در مکان مناسب و در زمان مناسب می خواهد.

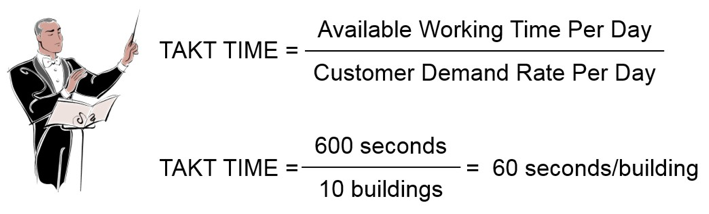

در این بازی مشتری روزانه ۱۰ ساختمان می خواهد و ما شیفت ده دقیقه ای داریم. تایم تایم سرعت تولید را با سرعت فروش هماهنگ می کند. به عنوان زمان تولید در دسترس تقسیم بر تقاضای مشتری تعریف می شود. در این مورد:

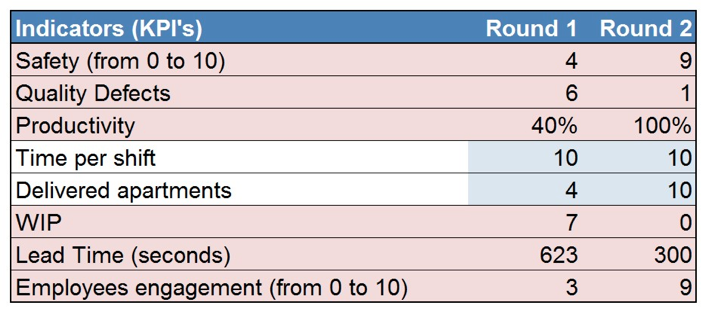

مجموعه دیگری از ابزارهای ناب که برای کاهش ضایعات و دریافت جریان مداوم استفاده خواهیم کرد، ۵S، استانداردسازی و Poka-Yokes هستند. در نهایت، اجرای مدیریت بصری و دنبال کردن مجموعهای از KPIها برای شروع چرخههای Deming PDCA بهبود مستمر و در نتیجه طراحی اقدامات اصلاحی ضروری است.

در این پست ابزار آموزشی مورد استفاده برای آموزش سیستم تولید کشش و جریان پیوسته در ساخت و ساز را مشاهده کرده ایم. گام بعدی مورد نیاز برای اجرای یک سیستم کششی قطعی در ساخت و ساز، برنامه ریزی مشارکتی و برنامه ریزی کششی است. این تمرکز پست بعدی من خواهد بود: آموزش ساخت ناب II.

منابع

۱. Tommelein, I., Riley, D. and Howell, G. (1998). “بازی رژه: تاثیر تغییرپذیری جریان کار بر عملکرد تجاری موفق”. مجموعه مقالات IGLC ’98، گواروجا، برزیل.

۲. گلدرات، ای و کاکس، جی (۱۹۹۲). هدف: فرآیند بهبود مستمر. چاپ رودخانه شمالی.

۳. موسسه Lean Enterprise (2003). لغت ناب.

۴. Rother, M. & Shook, J. 2003. آموزش دیدن: نقشه برداری جریان ارزش برای ایجاد ارزش و حذف مودا. موسسه Lean Enterprise، ۲۰۰۳.

۵. ووماک، جیمز پی و جونز، دانیل تی (۱۹۹۶). تفکر ناب: ضایعات را دور بریزید و در شرکت خود ثروت ایجاد کنید.