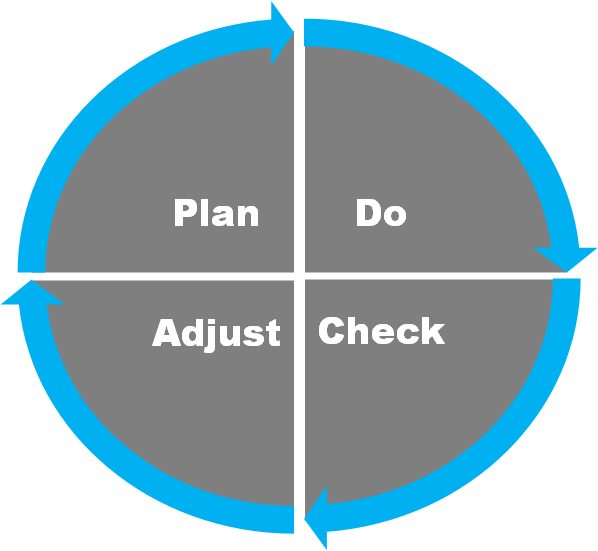

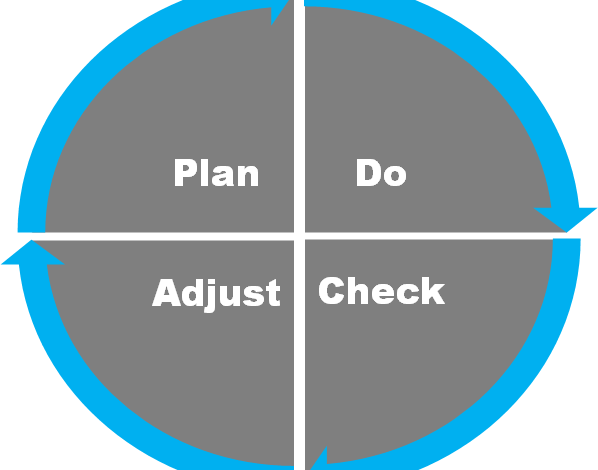

Plan-Do-Check-Adjust (PDCA) چیست ؟

به گزارش سایت ساختمان : Plan-Do-Check-Adjust (PDCA) یک چرخه بهبود است که بر اساس یک روش علمی پیشنهاد تغییر، اجرای تغییر، اندازه گیری نتایج و تنظیم در صورت نیاز است. همچنین به نام چرخه دمینگ پس از W. Edwards Deming که این مفهوم را در ژاپن در دهه ۱۹۵۰ معرفی کرد، شناخته می شود.۱.

Taiichi Ohno، که اعتبار بسیاری از تفکرات پشت سیستم تولید تویوتا را به خود اختصاص داده است، به دلیل راه رفتن روی کف مغازه و کشیدن دایره ای روی زمین شناخته شده بود. او در دایره می ایستاد و مشاهده می کرد، فکر می کرد، تجزیه و تحلیل می کرد و یاد می گرفت که واقعاً چه چیزی در حال وقوع است. پس از این مطالعه، او دانش کافی برای بهبود فرآیند خواهد داشت. بنیانگذاران موسسه ساخت و ساز ناب، گلن بالارد و گرگ هاول۲، هنگامی که در نشریه ۱۹۹۷ “اجرای ساخت و ساز ناب: بهبود عملکرد پایین دست” در مورد “مطالعات اجرای اول” بحث کردند، رویکرد مشابهی داشتند. مطالعات اولین اجرا برای طراحی و بهبود روش های کار از طریق مشاهدات میدانی استفاده می شود. بهبودهای اجرا شده به روش کار استاندارد جدید تبدیل میشوند و ما این فرآیند را تکرار میکنیم تا بهبود مستمر را امکانپذیر کنیم.

در این پست، میخواهم توضیح دهم که چگونه ما در DPR از چرخه PDCA و ضبط ویدیو برای مطالعات First Run استفاده میکنیم.

۱. برنامه ریزی کنید

برنامه ریزی شامل انتخاب یک فعالیت برای مطالعه با هدف استانداردسازی کار و حذف زباله است. مراحل این فرآیند عبارتند از:

- تصمیم بگیرید که کدام فعالیت را مطالعه کنید (در حالت ایده آل این فعالیت یا تکراری است یا دارای ریسک بالایی برای پروژه است)

- افراد مناسب (یعنی افرادی که کار را انجام می دهند) را گرد هم آورید که می توانند ورودی یا تاثیرگذاری را ارائه دهند

- در مورد اینکه موثرترین روش کاری برای فعالیت انتخابی چه خواهد بود، طوفان فکری کنید

- برای ایمنی، کیفیت و بهره وری برنامه ریزی کنید

- کار، ابزار، تجهیزات و منابع را اختصاص دهید

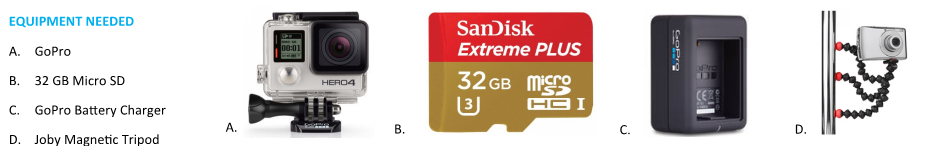

شکل ۱: تجهیزات برای ضبط ویدئو

۲. انجام دهید

این مرحله شامل اجرای طرح است. در حالی که فعالیت در حال انجام است، ما یک دوربین برای ثبت فعالیت تنظیم کردیم. فیلمبرداری از تمام ۸ ساعت یک روز کاری ضروری نیست. فقط مطمئن شوید که ویدیو چندین چرخه کامل از فعالیت را ضبط می کند. به عنوان مثال، هنگام مطالعه نصب یک دیوار خشک، فعالیت های زیر را ثبت می کنیم: برنامه ریزی، اندازه گیری، برش، جابجایی مواد و نصب ورق (های) کامل دیوار خشک. بیشتر فعالیت ها را می توان در عرض ۱۰ تا ۲۰ دقیقه ثبت کرد.

شکل ۲: ثبت محدوده کار

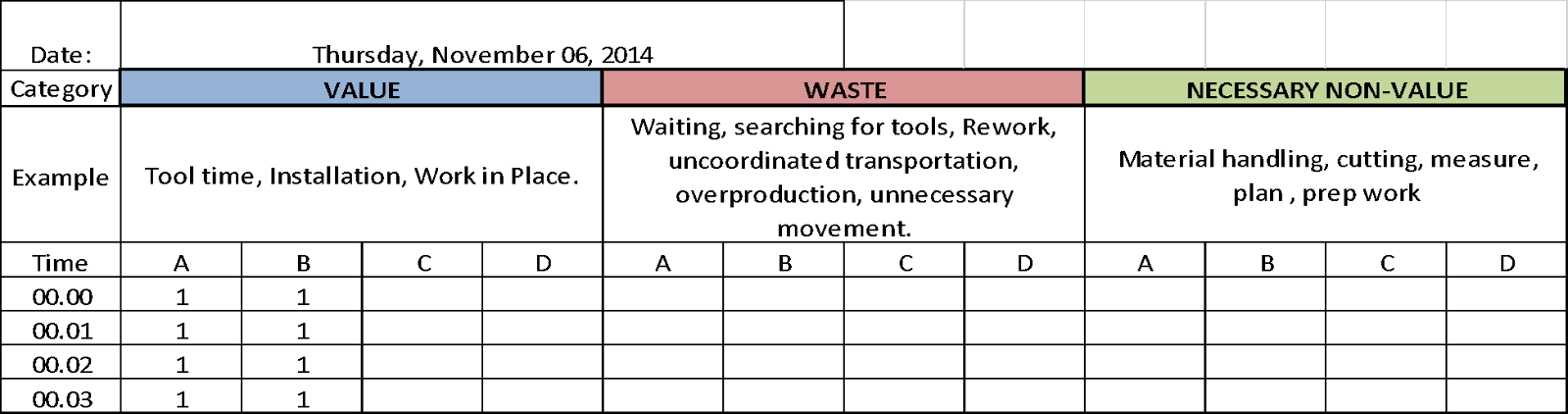

۳. بررسی کنید

صنایع دستی که کار را انجام داده اند را در روند بهبود بگنجانید. افرادی که کار را انجام می دهند بسیار به ضایعات در فرآیندها نزدیک تر هستند و احتمالاً بهترین راه برای بهبود آن را خواهند دانست. در زیر صفحهگستردهای است که از آن برای تقسیم یک ویدیو به ارزش، بیارزش ضروری و اتلاف استفاده میکنیم. در هر نقطه از زمان، ما به ویدیو نگاه می کنیم و مشخص می کنیم که فعالیت در کدام سطل قرار می گیرد.

شکل ۳: طبقه بندی کار به دسته ها

۴. تنظیم کنید

تمام افکار و ایده ها را از صنایع دستی که کار را انجام داده اند جمع آوری کنید و یک روش کاری طراحی کنید که به استاندارد جدید تبدیل شود. این یکی از بهترین راهها برای معرفی نوآوریها در پروژه شما با درگیر کردن صنعت در فرآیند بهبود است. هنگامی که آنها متوجه شوند که نقش مهمی در طراحی روش های کاری، حل مشکلات و بهبود پروژه ایفا می کنند، ایده ها را بازتر توسعه داده و به اشتراک خواهند گذاشت.

چالش ها

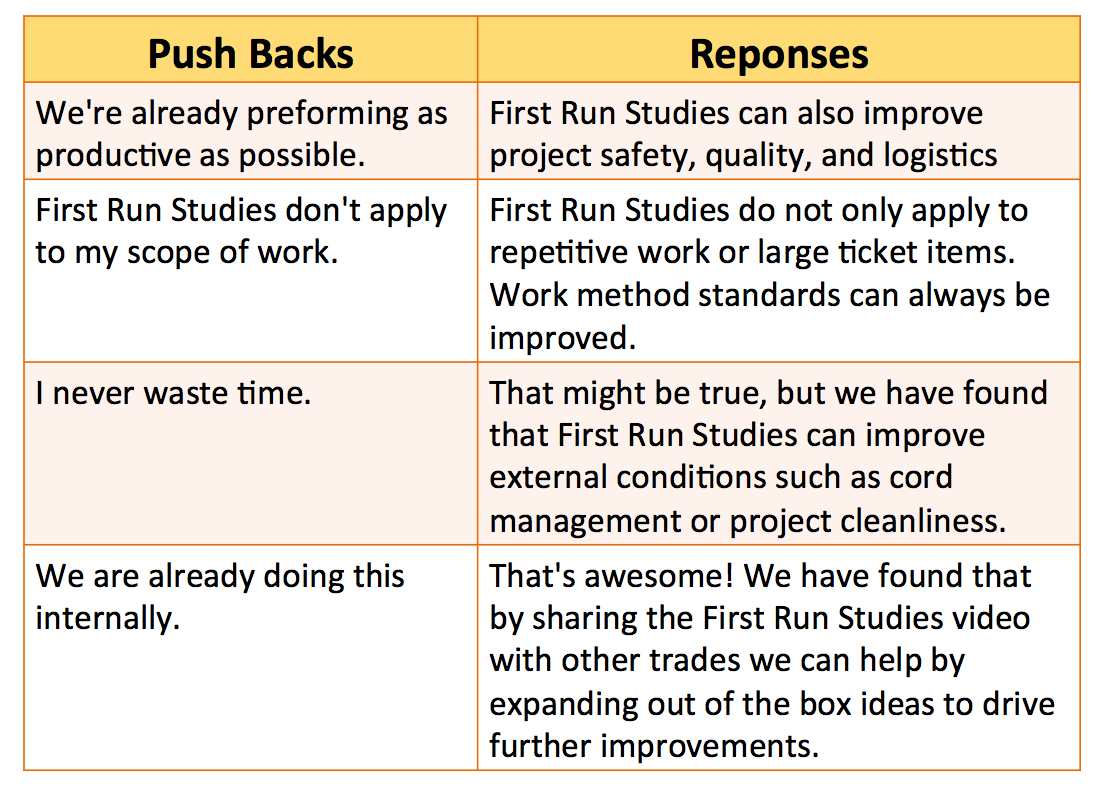

سختترین چالش در اجرای اولین مطالعه، جلب رضایت کارگران صنایع دستی است. مهم است که تأکید شود که مطالعات ویدیویی برای کمک به بهبود کارگران و رقابتی تر کردن شرکت طراحی شده است. ویدیوها برای اهداف نظارت و کنترل (مثلاً برادر بزرگ) یا برای اخراج استفاده نمی شوند. جدول ۱ برخی از بازپس گیری های دریافتی از معاملات و پاسخ های ما را نشان می دهد.

جدول ۱: Push Back و پاسخ ها

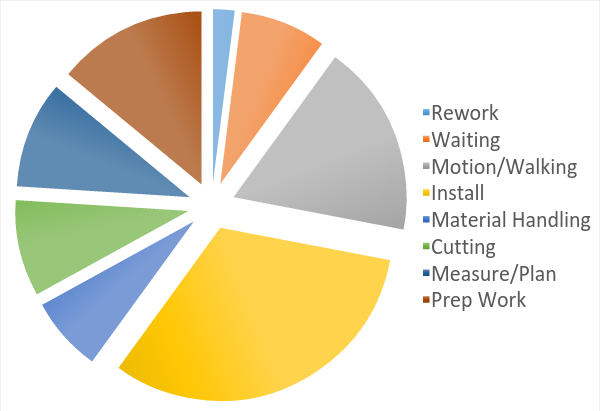

عواقب

از طریق استفاده از First Run Video Studies ما پیشرفت های قابل توجهی در بهره وری نیروی کار خود ایجاد کرده ایم. برخی از مزایای اضافی این عمل عبارتند از:- بهبود در شناسایی خطرات ایمنی

- بهبود دسته های موجودی مواد و مکان های ذخیره سازی

- شناسایی نیاز به ابزار و تجهیزات بهتر یا مناسب تر

- بهینه سازی اندازه خدمه و کاهش ضایعات در انتظار

- افزایش رضایت شغلی و اخلاقی

- بهبود کیفیت با حذف دوباره کاری در خطاها

- کاهش زمان برنامه

درس های آموخته شده

درس های کلیدی ما عبارتند از:- برو و ببین (جمبا)

- بپرس چرا؟

- به افرادی که کار را انجام می دهند احترام بگذارید

- کاردستی را در حل مسئله مشارکت دهید

- بیاموزید که ضایعات را در روش های کاری خود ببینید

- ایجاد بهبود (کایزن)

- استانداردها را ایجاد کنید

- تکرار