استفاده از آخرین سیستم برنامه ریز در یک شرکت کوچک HVAC

به گزارش ساختمان : طبق گزارش اداره آمار کار ایالات متحده۱، ۶.۵ میلیون نفر در صنعت ساخت و ساز ایالات متحده در سال ۲۰۱۶ مشغول به کار هستند. میانگین کارگران ساختمانی از نظر آماری بیشتر از یک شرکت بزرگ چند میلیاردی احتمال دارد در یک تجارت کوچک یا متوسط کار کند. با وجود این آمار، بسیاری از مطالعات موردی تحقیق و پیاده سازی در Lean Construction روی پروژه های بزرگ چند میلیونی یا چند میلیاردی بوده است. هدف این پست وبلاگ ارائه یک مطالعه موردی از یک برنامه از سیستم آخرین برنامه ریز است۲ در یک شرکت کوچک ۲۰ نفره برخی از تصورات غلط زیر نیز مورد توجه قرار گرفته است: ۱) Last Planner فقط با شرکت های بزرگ یا در پروژه های بزرگ کار می کند، و ۲) Last Planner برای پروژه های کوتاه مدت کاربرد ندارد.

مطالعه موردی

را D شرکت تهویه مطبوع یک پیمانکار و تامین کننده تهویه مطبوع با خدمات کامل در شهرستان اورنج، کالیفرنیا است. کسب و کار تاسیسات مسکونی این شرکت تمرکز اصلی این وبلاگ خواهد بود. برخلاف اکثر شرکت های تهویه مطبوع مسکونی، این شرکت دارای چندین فروشگاه خرده فروشی است که مشتریان و پیمانکاران می توانند از آنها بازدید کنند. این فروشگاههای خردهفروشی همچنین به عنوان انباری برای مواد و تجهیزات برای پشتیبانی از Last Planner System عمل میکنند.

این شرکت تقریباً ۵۰۰ پروژه نصب را در سال انجام می دهد. یک پروژه معمولی عبارت است از: (الف) تعویض یا نصب یک سیستم هوای مرکزی جدید، (ب) افزودن ۱ تا ۵ مینی اسپلیت بدون داکت به یک خانه مسکونی، یا (ج) انجام یک تماس خدمات. مهم نیست که پروژه چقدر بزرگ یا کوچک باشد، فرآیندهای تولید این شرکت طوری طراحی شده است که ۹۹ درصد از پروژه های خود را در مدت ۱ روز به پایان برساند. تجهیزات، نیروی کار و لوازم حول محور تکمیل پروژه های فردی سازماندهی می شوند.

یک Last Planner اصلاح شده برای مدیریت جریان اطلاعات، مواد و خدمه برای این فرآیند استفاده می شود. برخلاف سایر برنامه های Last Planner، پروژه ها نسبتاً ساده هستند اما تعداد پروژه هایی که از طریق سیستم تولید می گذرند بسیار زیاد است و سرعت هر پروژه بسیار سریع است. این زمینه مجموعه ای از چالش های خاص خود را ایجاد می کند که LPS آنها را حل می کند.

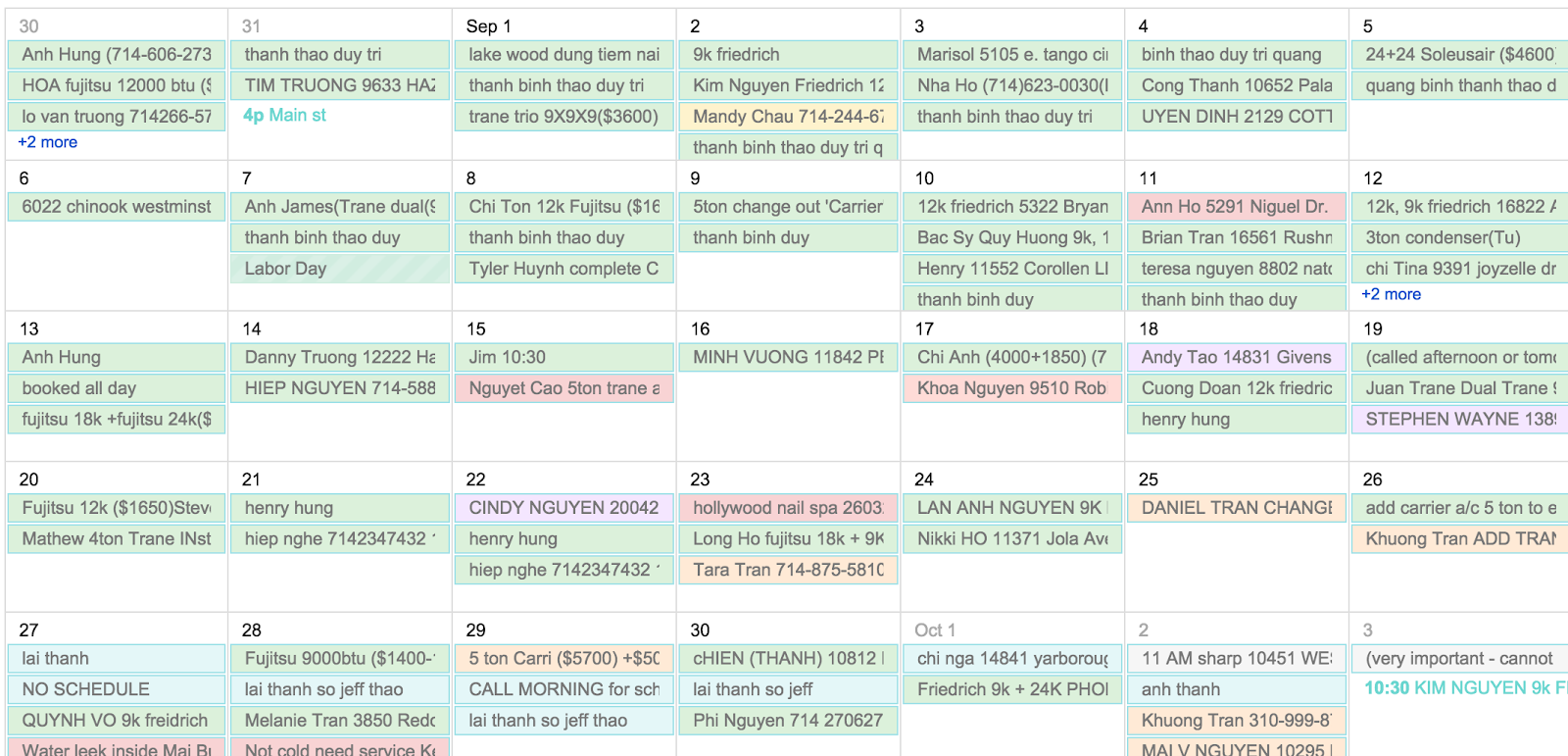

برنامه کاری هفتگی

هنگامی که مشتری آماده است تا پروژه خود را ادامه دهد، مدیر فروشگاه آنها را در تقویم تولید قرار می دهد. تقویم تولید “برنامه” تمام پروژه ها است و یک ورودی شامل جزئیات زیر است: ۱) نام مشتری، ۲) آدرس، ۳) شماره تلفن مشتری، و ۴) کاری که باید انجام شود.

شکل ۱. برنامه زمانبندی تولید

ورودی ها دارای کد رنگی هستند:

سبز – پروژه هایی که از قبل مواد و تجهیزات آماده در فروشگاه دارند.

رنگ بنفش – پروژه های خدماتی که در آن به تجهیزات نیازی نیست.

نارنجی – پروژه هایی که شرکت باید با تامین کنندگان خود هماهنگ کند تا تجهیزات به محل کار تحویل داده شود.

قرمز – پروژه هایی که در آن فرصت هایی برای یادگیری و بهبود وجود دارد (یعنی یک شکست وجود دارد که باید برای آینده تجزیه و تحلیل و اصلاح شود).

کد رنگ تضمین می کند که تجهیزات و مواد قبل از تاریخ نصب آماده هستند. علاوه بر این، خرابیها در سیستم تولید مستند میشوند تا بتوانند از آن درس گرفته و اصلاح شوند.

آماده کن

یکی از مهمترین اقدامات برای داشتن یک گردش کار قابل اعتماد، فرآیند آماده سازی است. هر پروژه به تجهیزات، مواد، خدمه و دستورالعمل های “درست” نیاز دارد. این شرکت علاوه بر هماهنگی با تامین کنندگان برای اطمینان از آماده بودن تجهیزات و مواد برای نصب، فرآیند آماده سازی را نیز در فروشگاه انجام می دهد. مواد معمول در فروشگاه نگهداری می شوند و از طریق یک سیستم کششی دوباره پر می شوند.

شکل ۲. سیستم کانبان برای مواد

در پایان روز، کارکنان دفتر مواد و تجهیزات مورد نیاز برای کار روز بعد را آماده می کنند و آن را در محل صحنه قرار می دهند. در قسمت استیج پاکتی با فاکتور مشتری و دستورالعمل پروژه موجود است. در صبح، خدمه میدانی مواد را از محل استقرار به کامیون خود برای محل کار می برند.

یادگیری

یکی از اقداماتی که این شرکت انجام می دهد و در صنعت ساخت و ساز بی خاصیت است، ارائه صبحانه و ناهار رایگان برای خدمه میدانی است. خدمه میدانی ساعت ۸ صبح به فروشگاه میرسند و تجهیزات و مواد را در کامیون خود قرار میدهند. بین ساعت ۹ صبح تا ۱۰ صبح، تیم صبحانه را در یک رستوران محلی صرف می کند. در این مدت، تیم در مورد کارهایی که در روز قبل انجام داده بودند صحبت می کند و در مورد زمینه های بهبود بحث می کند. مشکلات و خرابی ها و همچنین راه حل های بالقوه مطرح می شوند. پس از صرف صبحانه، خدمه به سمت خانه مشتری می روند و کار خود را انجام می دهند. از آنجایی که شرکت برای یادگیری و بهبود ارزش قائل است، صبحانه تیم سرمایه گذاری کوچکی برای تحقق این امر در یک محیط طبیعی و اجتماعی است.

جای تعجب نیست که استفاده از Lean در هر سازمانی مستلزم کار زیادی است. علاوه بر آموزش و استانداردسازی فرآیندها، شرکت مجبور شد فرهنگ را نیز تغییر دهد (موضوعی برای پست آینده). با توجه به افزایش بهره وری و حذف ضایعات، حاشیه سود خالص شرکت ۱۰ درصد افزایش یافت، رضایت مشتری افزایش یافت و رضایت کارکنان نیز افزایش یافت.

منابع

۱. اداره آمار کار (۲۰۱۶). صنعت ساختمان در یک نگاه

۲. گلن بالارد (۲۰۰۰). آخرین برنامه ریز سیستم کنترل تولید

[ad_2] Source link