استفاده از Kanban در یک شرکت کوچک HVAC

ساختمان : این پست وبلاگ ادامه مجموعه ما در مورد کاربرد روش های ساخت ناب در الف است شرکت کوچک تهویه مطبوع. هدف این پست نشان دادن این است که چگونه یک شرکت کوچک از Kanban برای مدیریت فرآیندهای کاری خود استفاده کرد. ما به Kanban از سه منظر نگاه خواهیم کرد: ۱) مدیریت موجودی، ۲) مدیریت سوالات مشتری و ۳) مدیریت RFI.

کانبان چیست؟

کانبان (看板) یک کلمه ژاپنی است که از دو کاراکتر تشکیل شده است۱. کاراکتر اول (看) به معنای “بصری” و کاراکتر دوم (板) به معنای “تخته” است. مفهوم Kanban توسط سیستم تولید Just-In-Time در تویوتا رایج شد و کارت های Kanban به عنوان وسیله ای برای کنترل سیستم تولید عمل می کنند. یک سیستم کانبان می تواند چندین کار را انجام دهد از جمله: ۱) محدود کردن میزان کار در فرآیند (WIP) بین ایستگاه های کاری، ۲) به عنوان یک نشانه بصری برای شروع و توقف تولید، ۳) امکان تولید مبتنی بر کشش به جای فشار بر اساس یک، و ۴) جلوگیری از تولید بیش از حد.

با درک اولیه خود از کانبان، اکنون به سه مثال از کاربرد این مفهوم در ساخت و ساز می پردازیم. اگرچه تئوری می تواند از فناوری مورد استفاده ما جدا شود، من داده های مطالعه موردی را با پیاده سازی خود با استفاده از Trello نشان خواهم داد.

کانبان برای مدیریت موجودی

به عنوان یک شرکت HVAC مسکونی، D شرکت تهویه مطبوع پروژه های نسبتاً ساده ای را انجام می دهد. با این حال، مقدار پروژه هایی که از طریق سیستم تولید می گذرد و زمان چرخش سریع پروژه ها مجموعه ای از چالش ها را ایجاد می کند که یک سیستم کانبان به حل آنها کمک می کند. یکی از بزرگترین چالشها قبل از پیادهسازی سیستم کانبان، اطمینان از اینکه انبار به اندازه کافی با لوازم و تجهیزات مورد نیاز برای کار موجود است. داشتن منابع بیش از حد اتلاف است و پول اضافی را به همراه دارد. نداشتن مواد کافی می تواند منجر به تاخیر شود. در گذشته، اقلام گم شده اغلب در فروشگاه سخت افزار محلی خریداری می شد. این درمان؛ با این حال، ۱ تا ۲ ساعت زمان بدون ارزش افزوده به پروژه اضافه می شود و قیمت این اقلام اغلب ۴۰٪ بیشتر از قیمت عمده فروشی ما است.

برای حل این مشکل، ما یک سیستم “بر اساس کشش” را برای مدیریت موجودی با استفاده از سیستم کانبان بصری توسعه دادیم. فروشگاه بین ۵۰ تا ۱۰۰ کالای مختلف دارد، بنابراین سیستم باید کارآمد، سریع و شفاف باشد. اقلام موجود در انبار به گونه ای ذخیره می شوند که حضور فیزیکی یا عدم وجود آنها به کارکنان سیگنال می دهد که چه زمانی باید مجدداً کالا را سفارش دهند. در شکل ۱، اقلام مصرفی کوچک را می بینید که کنار هم چیده شده اند. میزان قرارگیری اقلام در انبار بر اساس میزان استفاده ما از اقلام و زمان تحویل گرفتن اقلام از تامین کننده است.

شکل ۱. کانبان بصری موجودی

بهعنوان یک قانون کلی، زمانی که مواد به کمتر از ۵۰ درصد ظرفیتی که برای آن در انبار اختصاص میدهیم برسد، انبار را دوباره پر میکنیم. به عنوان مثال، در شکل ۲ می توانید دو جعبه برای فیلتر هوا را مشاهده کنید. جعبه ها در کنار باز می شوند تا سطح موجودی را مشخص کند. هنگامی که یک جعبه کاملا خالی است، به کارکنان فروشگاه سیگنال می دهد تا فیلترها را دوباره سفارش دهند.

شکل ۲. فیلترهای هوا به عنوان Kanban

طبق گفته سان تزو، اکثریت نبرد قبل از شروع نبرد برنده شده است۲. در ساخت و ساز، موفقیت یا عدم موفقیت را می توان قبل از شروع کار در محل مشاهده کرد. بخش بزرگی از نبرد این است که اطمینان حاصل کنیم که مواد مناسب در زمان مناسب برای کارگران در محل قرار می گیرند.

Kanban برای مدیریت سوالات مشتری

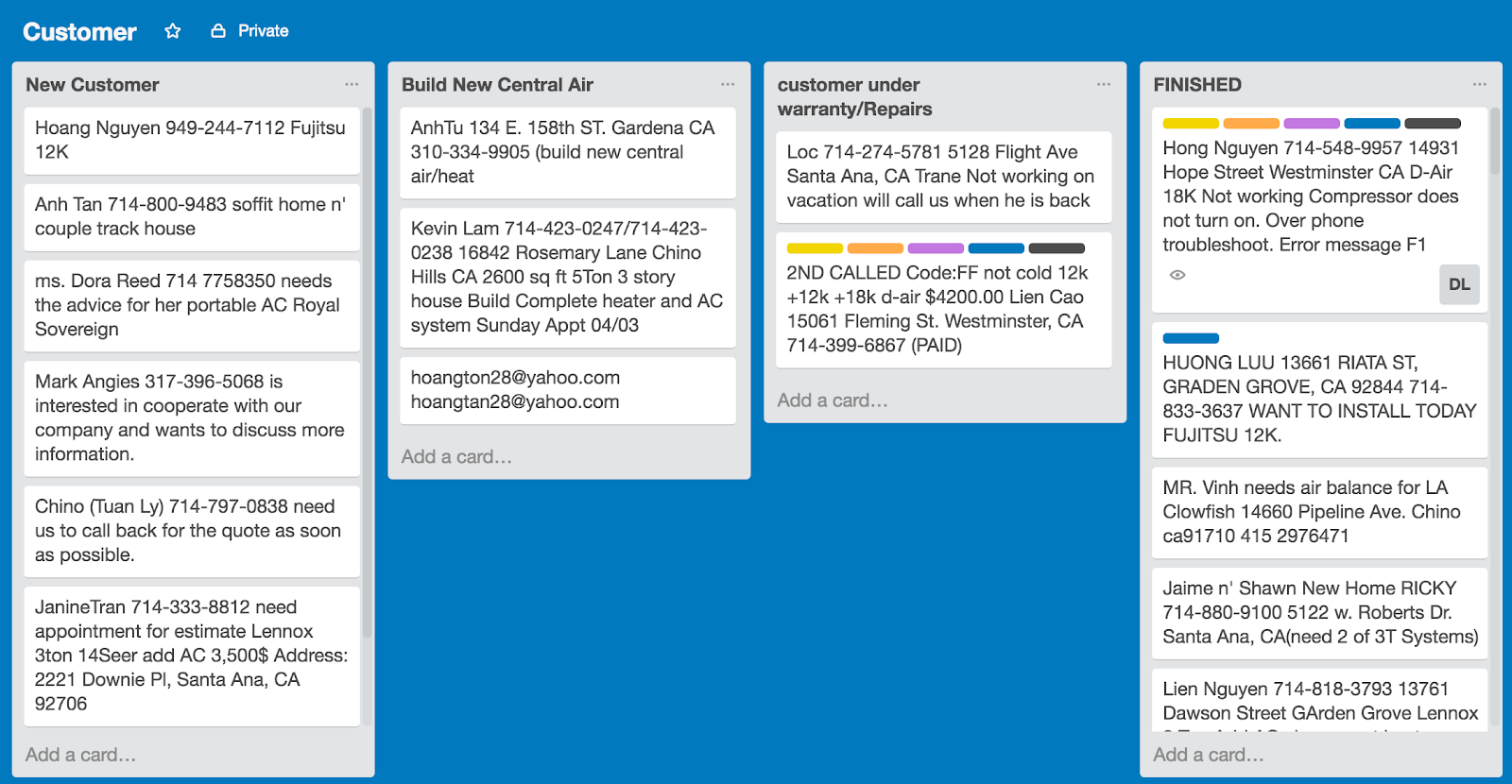

شرکت تهویه مطبوع D دارای سه مکان خرده فروشی در اورنج کانتی است. به منظور اطمینان از یکسان بودن تمامی دفاتر، این شرکت از سیستم کانبان برای استعلام، برآورد و گارانتی مشتریان استفاده می کند. هنگامی که مشتری درخواستی دارد که باید پردازش شود (یعنی برآورد در خانه)، کارکنان اطلاعات مشتری و درخواست را روی کارت کانبان می نویسند. همانطور که مشکل حل شد، کارت به “تخته پایان” منتقل می شود. فناوری مبتنی بر ابر تضمین می کند که همه به اطلاعات یکسان دسترسی دارند.

شکل ۳. سیستم Kanban برای سوالات مشتریان

تابلوی کانبان به سه دفتر کمک می کند تا لیستی از موارد کاری را که باید پردازش شوند به صورت بصری مشاهده کنند. هیئت مدیره اطمینان حاصل می کند که تمام سوالات مشتری یک بار، توسط شخص مناسب و به موقع پاسخ داده می شود. این فرآیند باعث کاهش اتلاف ارتباط کاری که باید انجام شود را کاهش می دهد و کار را شفاف می کند.

Kanban برای مدیریت RFI

با پیروی از همان فرآیندی که در بالا ذکر شد، این شرکت همچنین از یک برد Kanban برای مدیریت RFIها و ارسالها در پروژههای تجاری خود استفاده میکند. RFI و ارسال وظایفی هستند که باید به موقع تکمیل شوند تا از تاخیر پروژه جلوگیری شود. با استفاده از کانبان، کارکنان میتوانند افکار خود را در لیست کارهای انجام دهند و روی اجرای یک مورد در یک زمان تمرکز کنند.۳. هیئت مدیره کانبان به کارکنان این امکان را می دهد که کار خود را اولویت بندی کنند و هیچ وظیفه ای را فراموش نکنند. این شرکت توانسته است میانگین زمان چرخش RFIهای خود را مستند کند و اهدافی را برای کاهش آن تعیین کند.

نتیجه

سیستم کانبان به شرکت این امکان را می دهد که: ۱) مقدار مناسبی از موجودی را در انبار نگهداری کند، ۲) سوالات مشتریان را پیگیری کند تا بتوانند به درستی و سریع پاسخ دهند، ۳) هزینه های ارتباطی سازمان را با انجام کار کاهش دهد. فرآیندها شفاف، ۴) حذف جلسات غیر ضروری، ۵) مشاهده واضح در وضعیت عملیات، ۶) اندازه گیری مدت زمان انجام یک کار، و ۷) ایجاد سطحی از ثبات در سیستم تولید که استانداردسازی و یادگیری را امکان پذیر می کند. .

از منظر تولید، واقعاً فقط ۳ کار وجود دارد: ۱) ساخت و طراحی سیستم تولید، ۲) فعال نگه داشتن سیستم تولید، و ۳) بهبود سیستم تولید. یک سیستم پایدار به ما امکان می دهد زمان بیشتری را برای بهبود سیستم اختصاص دهیم. بسیاری از خواص کنبان ما را در رسیدن به این هدف یاری می کند.

علاوه بر موارد ارائه شده در این وبلاگ، می توان از سیستم کانبان برای مدیریت استفاده کرد: سفارشات تغییر، لیست پانچ، کنترل کیفیت، مدیریت مواد، آموزش، نصب و راه اندازی و غیره. فرآیندهای کاری آنها

منابع

۱. ویکی پدیا (۲۰۱۶). کانبان. https://en.wikipedia.org/wiki/Kanban

۲. سان تزو. هنر جنگ.

۳. Atul Gawande (2011). مانیفست چک لیست: چگونه کارها را درست کنیم.